1989년, SONY는 석유 코크스 탄소 재료가 금속 리튬을 대체하여 2차 전지를 만들 수 있다는 사실을 발견하였고, 이는 리튬 이온 배터리의 대규모 적용의 서막을 열었습니다. 그 후 30년 동안, 탄소, 리튬 타이타네이트, 실리콘 기반 재료 등 세 가지 세대의 제품이 음극 재료로 사용되었습니다. 이 글에서는 음극 재료의 구조적 분류에 따라 다양한 리튬 이온 배터리 음극 재료를 간략히 소개합니다.

이상적인 음극 재료는 다음과 같은 특성을 가져야 합니다.

1.낮은 리튬 삽입 전위: 더 높은 출력 전압을 보장하기 위해 (리튬 이온이 음극 재료에 삽입되는 전위로, 이는 배터리 방전 과정에서 중요한 파라미터입니다).

2.높은 이론적 비특이 용량: 더 많은 리튬 이온의 가역적 삽입/탈삽입을 허용 (비특이 용량은 배터리가 저장할 수 있는 에너지를 측정하는 지표로, 배터리(활성 재료)의 단위 질량 또는 단위 부피가 방출할 수 있는 전기의 양을 나타냅니다).

3.긴 사이클 수명: 충방전 과정에서 구조가 상대적으로 안정적이어야 합니다 (사이클 수명은 배터리 성능을 측정하는 중요한 지표 중 하나로, 배터리가 용량이 특정 값으로 감소하기 전에 견딜 수 있는 충방전 사이클의 수를 의미합니다).

4.우수한 비율 성능: 높은 리튬 이온 확산 계수, 전극 재료 내부 및 표면에서의 높은 확산 속도.

5.우수한 전도성: 전자 전도성, 이온 전도성 및 낮은 전하 전송 저항을 포함하여 더 작은 전압 분극과 좋은 비율 성능을 보장합니다 (전도성은 물질의 전도도를 설명하는 물리량으로, 물질 내에서 전류의 흐름 용이성을 나타냅니다).

6.안정적인 고체 전해질 막: 전해질과 안정적인 인터페이스를 형성하여 높은 쿨롱 효율성을 보장합니다.

리튬 이온 배터리의 음극 재료는 배터리 성능의 주요 요소 중 하나로, 에너지 밀도, 출력 밀도, 사이클 수명 및 배터리 안전성 등의 주요 파라미터에 직접적인 영향을 미칩니다. 현재까지 일반적으로 사용되는 음극 재료는 주로 탄소 기반 음극, 산화물 기반 음극, 인 기반 음극, 실리콘 기반 음극 및 기타 음극 재료로 나눠집니다.

1.탄소 기반 음극: 탄소 기반 음극 재료는 가장 일반적인 음극 재료로, 주로 흑연과 비정질 탄소로 나눠집니다.

(1) 흑연: 흑연 재료는 자연 흑연과 인조 흑연으로 나눠집니다.

I.자연 흑연: 자연 흑연은 박막 흑연과 토양 같은 흑연으로 나눠지며, 음극 재료로는 보통 박막 흑연이 사용됩니다. 이 재료는 대량 생산이 가능하고 저렴하며, 전위가 낮고 곡선이 매끄럽습니다. 적절한 전해질에서 첫 번째 사이클 쿨롱 효율은 90%~93%이고,가역용량은340~370 mAh·g -1에 이를 수 있습니다. 그러나 자연 흑연의 규칙적인 층상 구조는 높은 비등방성을 야기하여 리튬 이온의 삽입이 느리고, 흑연 입자와 전류 수집기 간의 접촉이 부족하여 자연 흑연의 낮은 비율 성능이 주된 원인이 됩니다.

II.인조 흑연: 인조 흑연은 쉽게 흑연화 가능한 탄소(석유 코크스, 침상 코크스, 아스팔트 등)를 일정 온도에서 소성한 후 분쇄, 성형, 분급 및 고온 흑연화하여 준비한 흑연 재료입니다. 지속적인 수정 연구 후, 인조 흑연은 용량, 첫 사이클 효율 및 사이클 수명에서 자연 흑연을 근접하거나 초과하게 되었지만, 고온 흑연화로 인한 높은 비용이 단점입니다.

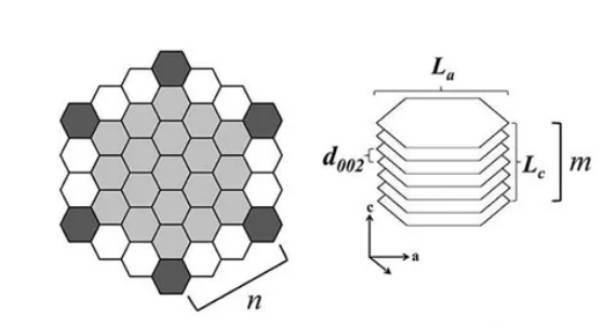

그림 1. 흑연의 구조도

2.비정질 탄소: 비정질 탄소 재료는 주로 연탄소와 경탄소로 나뉩니다:

(1)연탄소: 연탄소는 고온 처리(2500°C 이상)에 의해 쉽게 흑연화되는 탄소입니다. 흑연보다 더 큰 비표면적, 안정적인 결정 구조, 전해질 적응성을 특징으로 합니다. 흑연화 처리를 피하기 때문에 연탄소 재료는 비용이 낮습니다. 연탄소 재료의 용량은 일반적으로 200~250 mAh·g-1이고, 사이클 성능은 1500회 이상으로 개선될 수 있습니다.

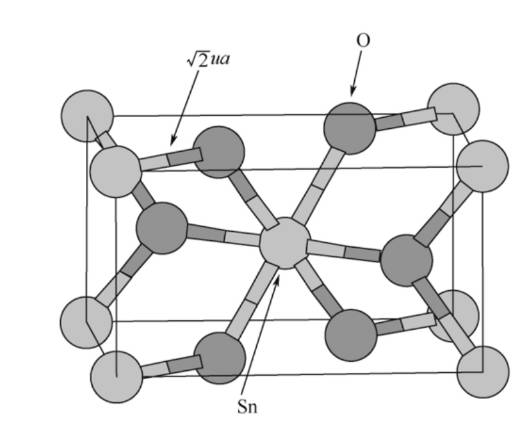

그림 2. SnO2의 구조도

(2)경탄소: 경탄소는 고온 처리(2500°C 이상)에서 흑연화가 어려운 탄소로, 구조가 무질서하고 흑연층이 적으며 결함이 많습니다. 흑연과 비교하여 경탄소는 용매 공동 삽입이나 현저한 격자 팽창 및 수축이 발생하지 않아서 좋은 사이클 성능을 보입니다. 경탄소의 비특이 용량은 400~600 mAh·g-1에 이를 수 있으며, 리튬 삽입 전위의 제약이 없습니다.

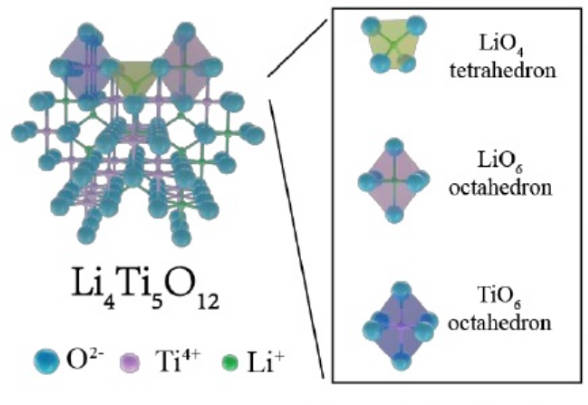

그림 3. Li4Ti5O12의 구조도

3. 인(P) 기반 음극 재료: 인 기반 재료는 높은 이론 용량으로 주목을 받았으나, 실제 응용에서는 부피 팽창과 사이클 안정성 문제에 직면할 수 있습니다. 이 재료의 특성은 다음과 같은 문제로 인해 추가적인 응용에 제한을 둡니다:

(1) 낮은 전도도: 일부 인 기반 재료는 전도도가 낮아 전기화학적 성능과 속도 특성에 제한을 주며,

(2) 큰 부피 변화: 충방전 사이클 동안 인 기반 재료는 큰 부피 팽창을 겪게 되어 재료 구조의 파괴와 사이클 안정성 감소를 초래할 수 있습니다.

(3) 낮은 리튬 저장 효율: 인 기반 음극 재료의 낮은 리튬 저장 효율의 주요 원인으로는 전도도 부족, 큰 부피 변화, 계면 불안정성 및 산화 문제 등이 있습니다. 인 기반 음극 재료의 리튬 저장 효율을 개선하기 위한 방법으로는 나노결정화 처리, 형태 설계 및 복합 재료 준비가 포함됩니다.

4. 실리콘 기반 음극 재료: 실리콘은 이론적인 비적정 용량이 매우 높아 탄소 재료의 몇 배에 달하지만, 충방전 중 부피 팽창 등의 문제는 여전히 존재합니다. 주로 다음과 같은 특성을 가집니다:

(1) 높은 비적정 용량: 실리콘 기반 음극 재료의 가장 큰 장점은 높은 비적정 용량에 있습니다. 이는 동일한 부피나 무게에서 더 많은 에너지를 저장할 수 있다는 의미로, 배터리의 에너지 밀도를 향상시키고 배터리의 수명을 연장하는 데 중요한 요소입니다;

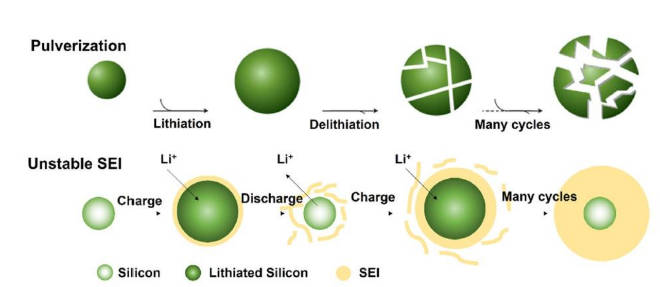

(2) 부피 팽창 문제: 충방전 과정에서 실리콘 기반 음극 재료는 부피 팽창을 겪게 되며, 이로 인해 배터리 용량이 감소하고 쿨롬 효율이 떨어져 사이클 안정성 및 배터리 수명에 영향을 미칩니다. 개념도는 그림 4에 나와 있습니다.

Figure-4- 실리콘 기반 음극 재료의 부피 팽창 다이어그램

(3) 저전도성: 실리콘 기반 음극 재료는 탄소 재료에 비해 전도성이 낮아, 배터리의 충방전 효율과 전력 출력에 영향을 미칠 수 있습니다.

이러한 실리콘 기반 음극이 직면한 문제를 해결하기 위해 연구자들은 프리리튬화, 건식 전극 기술, 지지체 개선, 합성 기술 및 구조 설계 등 다양한 개선 방법을 탐구하고 있습니다.

미래에는 리튬 이온 배터리 음극 재료가 다음과 같은 방향으로 발전할 수 있습니다.

1.새로운 탄소 기반 재료의 설계 및 합성을 통한 리튬 저장 용량 향상 및 재료 준비 비용 절감: 연구자들은 탄소 재료의 미세구조와 전기화학적 특성 간의 관계를 계속해서 탐구하고, 탄소 재료의 전기화학적 거동에 영향을 미치는 강유전체성 메커니즘을 규명하려고 할 것입니다.

2.실리콘 기반 음극 재료의 준비 기술 향상: 실리콘 재료의 주기적 안정성과 속도 성능을 향상시키기 위해 나노구조 설계와 표면 코팅을 통한 기술 개발이 이루어질 것입니다. 또한 실리콘 기반 재료와 다른 재료들의 복합체 응용을 탐구하여 리튬 배터리에서 실리콘 재료의 응용 범위를 확장하려는 연구도 진행될 것입니다.

3.금속 산화물에 대한 연구 심화: 새로운 금속 산화물 재료를 찾고 그들의 구조와 특성을 개선하기 위한 연구가 계속해서 진행될 것입니다. 또한 금속 산화물의 삽입/탈리 메커니즘을 더 연구하여 주기적 안정성 문제를 해결하려는 연구도 지속될 것입니다.

Seoul: NEWARE

1314 ,Gasan Digital 2-ro 70, Geumcheon-gu, Seoul 19th Taerung Techno Town, Gasan-dong, Geumcheon-gu, Seoul , Korea 08589