버튼형 전지는 실험실에서 가장 널리 사용되는 전지 유형 중 하나로, 소재 개발 및 전기화학 성능 평가 분야에서 폭넓게 활용되고 있다. 본 문헌에서는 버튼형 전지의 전극 준비 및 전지 조립에 필요한 재료, 장비, 절차 및 유의사항을 포함한 전체 과정을 체계적으로 정리한다. 이 포괄적인 가이드는 관련 분야의 연구자들에게 유익한 통찰을 제공하는 것을 목표로 한다.

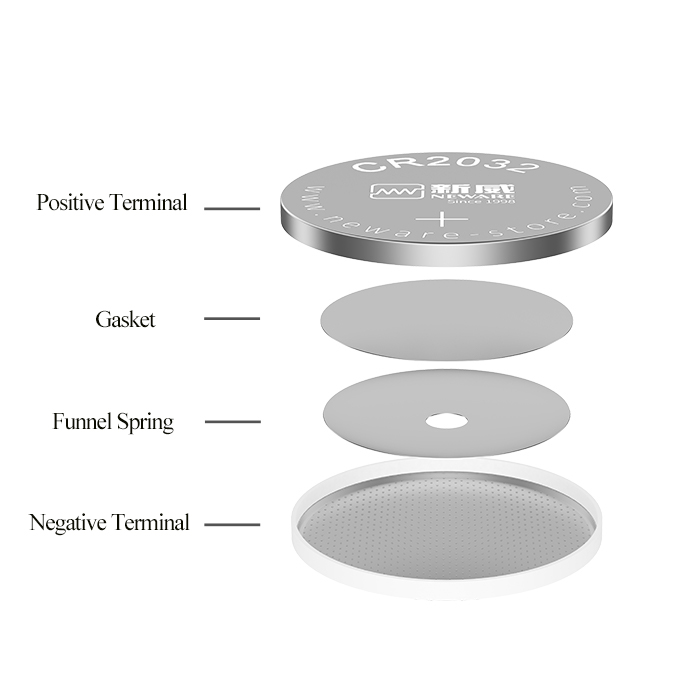

버튼형 전지는 버튼형 전지 캔과 내부 구성 요소 세트로 구성된다. 스테인리스강 재질의 전지 캔은 전기화학적 안정성, 우수한 밀봉성, 소형 크기, 간편한 조립, 낮은 비용 등의 이유로 실험실 테스트에 널리 사용된다. 대표적인 모델로는 CR2032, CR2025, CR2016이 있으며, 이 중 CR2032 모델(지름 20 mm, 두께 3.2 mm)이 실험실에서 자주 활용된다.

추가적으로, 스테인리스강 외부 캔과 폴리테트라플루오로에틸렌(PTFE) 라이너로 구성된 재사용 가능한 Swagelok 전지가 존재하며, 전지 분해 및 분석에 적합하다.

• CR2032 전지 캔 한 세트는 양극 및 음극 캔, 스프링, 가스켓으로 구성된다.

• 버튼형 전지 조립의 기본 단계는 슬러리 준비, 코팅, 건조, 절단, 조립 순으로 이루어진다.

• 이후의 장에서는 CR2032 전지 캔을 예시로 들어 각 단계에 대해 상세히 설명한다.

그림 1 CR2032 전지 캔 구성요소 개략도

(1) 소재 혼합 공정 선택 기준

품질 임계값 기반 공정 경로 결정:

• 수동 분쇄법 (0.1~5.0g 범위): 소량의 활성물질에 적합 (예: 신규 전극 소재의 초기 스크리닝)

• 기계 혼합법 (>5.0g): 실험실용 혼합기를 통해 슬러리 균질화

(2) 코팅 기술 호환성 원칙

슬러리 부피에 따른 동적 선택:

• 수동 코팅: 일반적 방식 (슬러리 부피 <10mL), 코팅 속도는 0.5~1.0mm/s로 제어

• 기계 코팅: 소형 코팅기 작동 (슬러리 부피 ≥10mL), 블레이드 간격 정밀도 ±5μm

전극 준비는 혼합과 코팅이라는 두 주요 단계로 구성된다.

(1) 활성물질: 양극 및 음극 물질 모두 일반적으로 분말 형태이며, 입자 크기는 너무 크지 않아야 함 (실험실 연구에서는 최대 입경 50μm, 산업적 응용에서는 30μm 이하). 입자가 크거나 응집된 경우 분쇄 필요.

(2) 전도성 물질: 일반적으로 아세틸렌 블랙(AB), 전도성 카본블랙, Super P 등 탄소계 전도재 사용.

(3) 바인더: 일반적으로 PVDF 또는 PTFE 시스템, SBR 에멀전 등 사용.

(일반적인 질량 비율: 활성물질 : 전도성 물질 : 바인더 = 8 : 1 : 1 또는 8 : 1.5 : 0.5 (소재에 따라 조절 가능하나, 일반적으로 양극재는 75% 이상, 전도성 물질 및 바인더는 각각 최소 5% 이상이어야 함))

(4) 용매: 일반적으로 NMP(N-메틸-2-피롤리돈) 사용.

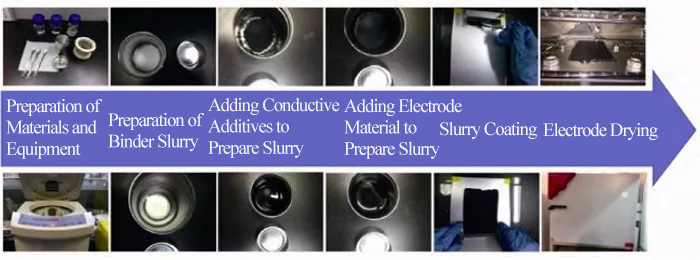

PVDF 바인더와 NMP 용매의 혼합 용액 준비: 0.02g/mL, 0.025g/mL, 0.03g/mL의 세 농도로 조제 가능하며, 재료에 맞는 농도 선택. 두 물질을 광구병에 넣고 자석 교반하여 용액에 흰색 물질이 남지 않을 때까지 교반.

(주의: 조제 후 NMP는 수분 흡수 및 변질 우려가 있으므로 광구병을 파라필름으로 밀봉. PVDF 바인더는 용매 NMP에 먼저 첨가 후 50℃ 이하에서 완전히 용해될 때까지 교반할 것.)

그림 2 기계 혼합 및 수동 코팅 공정

(1) 용액 준비: PVDF를 NMP에 넣고 50℃ 이하 온도에서 완전히 용해될 때까지 교반하여 투명한 용액을 만든다.

(2) 전도성 물질 첨가: 전도성 물질을 계량 후 계량병에 천천히 첨가하여 20분간 교반.

(3) 활성물질 첨가: 활성물질을 계량 후 계량병에 넣고 4~5시간 동안 교반하여 슬러리가 점성을 띠도록 한다.

(주의: 전도성 물질 및 활성물질을 첨가할 때, 병 벽면에 부착되지 않도록 주의할 것.)

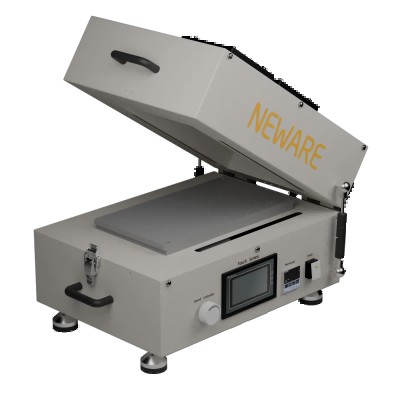

그림 3 소형 플래너터리 진공 혼합기

(1) 집전체 선택: 리튬이온 전지용 전극은 양극에 알루미늄 포일, 음극에 동박을 사용. 포일이 한쪽만 거친 경우, 거친 면에 코팅하여 접착 강도 향상.

(2) 코팅 방식: 닥터 블레이드 또는 캘린더식 코터 사용, 소재가 평탄하고 청결해야 하므로 코팅 전 알코올과 렌즈 클리닝 페이퍼로 장비 및 소재를 세심하게 세척할 것.

그림 4 자동 필름 코팅 건조기

전극 건조:

(1) 슬러리로부터 다량의 용매인 NMP 및 수분을 제거하기 위해 공기 건조와 진공 건조의 병행이 필요하다. NMP 증발을 위해 건조 온도는 반드시 100℃ 이상이어야 하며, 건조가 가능하다는 전제 하에 온도를 낮추고 시간은 연장하는 것이 바람직하다.

(2) 공기 건조 시 최대 온도는 수분 제거를 목적으로 100℃로 설정할 수 있으며, 수분 함량이 적은 경우 건조 시간을 단축할 수 있다. 공기 건조 단계에서는 온도를 두 단계로 나누어 설정하고 각 단계에 상이한 시간을 부여할 수 있다.

(※ 음극은 산화 방지를 위해 양극보다 낮은 온도에서 건조해야 하며, 공기 건조 시 양극은 120℃, 음극은 90℃를 초과해서는 안 된다. 과도한 건조는 분말 이탈을 유발할 수 있으므로 시간 조절이 필수적이다.)

(3) 공기 건조 후에는 일반적으로 120℃에서 약 10시간 동안 진공 건조를 수행하는 것이 권장된다.

(주의: 공기 건조를 생략하고 바로 진공 건조로 넘어가면, NMP가 진공 챔버 내에 잔류해 건조 효율을 저하시킬 수 있다. 공기 건조만으로도 가능하나 시간이 훨씬 오래 소요된다.)

캘린더링 공정:

• 롤 프레스 혹은 캘린더링 장비를 이용한다.

• 일반적으로 롤 프레스를 통해 양극 코팅층을 15120kg/cm²의 압력을 가해 전극을 압축한다.

그림 5 수직형 롤 프레스 장비

(1) 절단: 펀치 프레스를 이용하여 셀 케이스 규격에 맞게 전극을 소형으로 절단한다.

(2) 무게 측정: 고정밀 저울을 이용하여 절단된 전극의 질량을 측정하고 해당 데이터를 기록한다.

그림 6 필름 절단기

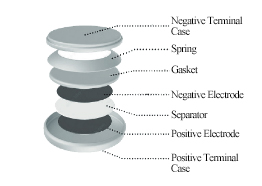

(1) 조립 구성품: 음극 케이스, 리튬 금속판, 분리막, 개스킷, 스프링 시트(니켈폼), 양극 케이스, 전해질

(2) 사용 도구: 전극 프레스용 다이, 피펫, 절연 핀셋

그림 7 코인셀 구성 요소 모식도

(1) 양극 케이스와 개스킷 배치: 개구부가 위로 오도록 양극 케이스를 놓고, 거친 면이 아래로 향하게 개스킷을 내부에 배치한다.

(2) 양극 삽입 및 전해질 포화: 양극을 코팅면이 위로 오게 중앙에 배치하고 전해질을 흠뻑 적신다.

(3) 분리막 덮기 및 재포화: 핀셋으로 분리막을 양극 위에 덮고 다시 전해질을 적신다.

(4) 리튬 시트 및 개스킷 배치: 리튬 시트를 매끄러운 면이 아래로 향하게 위치시키고 개스킷을 정렬한다.

(5) 스프링 및 음극 케이스 배치: 스프링을 정렬하여 배치한 후 음극 케이스로 덮는다.

(6) 전지 밀봉: 실링기를 이용하여 전지를 압착 및 밀봉한 뒤 외관 상태를 점검한다.

그림 8 코인셀 실링기

활물질 질량 계산 방법:

활물질 질량 = (전극 총 질량 − 금속 포일 면적 밀도 × 전극 면적) × 로딩 값

정지 시간:

버튼 셀 조립 후 시험 전 4시간 동안 정지시켜야 하며, 일부 세퍼레이터 및 전해질의 포화도가 낮은 경우에는 정지 시간을 연장할 필요가 있다.

테스트 절차:

뉴웨어 다채널 배터리 시험 시스템은 다양한 동작 모드를 통합하고 있다.

• 충전 모드: 정전류 충전, 정전압 충전, 정전류-정전압 혼합 충전, 정전력 충전

• 방전 모드: 정전류 방전, 정전압 방전, 정전류-정전압 혼합 방전, 정전력 방전, 정저항 방전

• 직류 내부저항(DCIR) 시험

• 사이클링 시험

• 중첩 사이클링: 중첩 기능 포함

• CT-8002S-5V100mA-124 장비는 최대 3단계 중첩을 지원하는 CV(순환 전압전류법) 시험 기능을 제공

그림 9 CT-4008Q-5V100mA-124 배터리 시험 시스템

그림 10 CT-8002S-5V100mA-124 배터리 시험 시스템

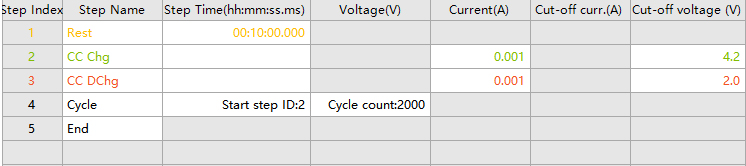

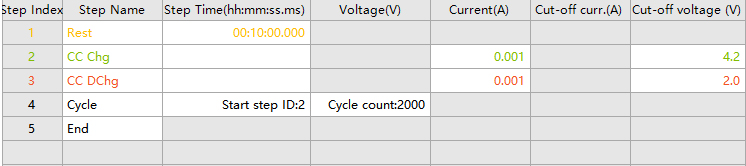

예시 1: 리튬이온 버튼 셀의 사이클 성능 시험 프로토콜 설정

(1) Sinwe BTS 소프트웨어에서 정전류 사이클링 모드 선택

(2) 전극 조립체를 0.1 A/g의 전류 밀도와 해당 전압 범위 내에서 시험 (예: 활물질 질량이 0.01g인 경우 시험 전류는 1mA)

(3) 양극 소재에 따라 전압 범위를 설정 (예: LFP//Li 셀의 경우 2~4.2V, 이는 문헌 또는 분극 곡선 분석을 통해 결정 가능)

(4) 음극 소재는 일반적으로 방전 후 충전 과정을 따르며, “정지–정전류 방전–정전류 충전” 순으로 수행. 전류는 1mA, 방전 컷오프 전압은 0.01V, 충전 컷오프 전압은 2.0V, 사이클 횟수는 2000회로 설정

• 아래 스크린샷의 시험 전압 범위는 참고용

• 정확한 전압 범위는 소재에 따라 설정 필요

그림 11 리튬이온 버튼 셀 양극 연구용 사이클 프로토콜 예시

그림 12 리튬이온 버튼 셀 음극 연구용 사이클 프로토콜 예시

예시 2: 리튬이온 버튼 셀의 레이트 성능 시험 프로토콜 설정

(1) 배터리를 1시간 정지시켜 내부 상태 안정화 후, Sinwe BTS 소프트웨어에서 정전류 레이트 모드 선택

(2) 이론적 비용량과 활물질 질량 입력 시 자동으로 충방전 전류 계산 (예: LFP의 이론 비용량 170mAh/g, 활물질 질량 2mg 기준)

(3) 레이트 구간은 0.1C, 0.2C, 0.5C, 1C, 2C, 5C, 10C, 20C, 그리고 다시 1C 순으로 설정

(4) 문헌을 참고하여 2.0~4.2V 전압 창 설정, 충전 컷오프 전압은 4.2V, 방전 컷오프 전압은 2.0V로 설정하고 각 구간에서 10회 반복 사이클 수행 후 시험 시작

예시 3: 수계 아연이온 버튼 셀의 GITT(Galvanostatic Intermittent Titration Technique) 시험 프로토콜 설정

(1) 문헌에서 전압 창(0.2V~1.8V) 확인 후, 충·방전 전류 밀도를 100 mA/g로 설정 (활물질 질량 1mg 기준 전류는 0.1mA)

(2) BTS 소프트웨어에서 채널 선택 후 “단일 포인트 시작” 클릭하여 프로토콜 설정 화면 진입

(3) 시험 전 1분 정지 (필요 시 조정 가능)

(4) 충전 절차:

• 정전류 충전 5분 → 정지 5분 (전류: 0.1mA)

• 보호 조건: 충전 전압이 1.8V 초과 시 방전 절차로 전환

• 정지 조건: 전압이 1.8V 미만일 경우 5분 정지 후 충전 절차로 복귀하여 반복

(5) 방전 절차:

• 정전류 방전 5분 → 휴지 5분

• 보호 조건: 방전 전압이 0.2V 미만 시 시험 종료

• 정지 조건: 전압이 0.2V 이상이고 정지 5분 후, 방전 절차로 복귀하여 반복

(6) GITT 사이클을 반복하거나 단일 시험으로 종료 가능. 활물질 질량 입력 후 저장, 시험 시작

예시 4: 수계 Zn-Zn 대칭 셀의 석출-박리 시험 프로토콜 설정

(1) 전류 밀도 1 mA/cm² 기준으로 전극 지름 1cm 가정 시, 전극 면적에 따라 전류 크기는 0.785mA로 설정

(2) BTS 소프트웨어에서 채널 선택 후 “단일 포인트 시작” 클릭

(3) 정지 시간 1분 설정, 충·방전 시간은 각각 1시간, 전류는 0.785mA로 설정

(4) 반복 사이클 수는 대칭 셀의 안정성에 따라 가변적이며, 시험 전압이 불안정해질 경우 수동으로 시험 중단. 프로토콜 저장 후 시험 시작

(1) 리튬 금속 시트는 순도 99.9% 이상을 사용해야 하며, 직경과 두께는 실험 목적에 따라 적절히 선택한다.

(2) 세퍼레이터는 나노 기공이 포함된 절연막을 선택하며, 크기는 리튬 시트와 전극보다 커야 한다.

(3) 전해질은 실험 목적에 따라 선택하며, 일반적으로 충분한 양을 초과하여 사용하는 것이 바람직하다.

(1) 전극 선별 시, 표면이 평탄하며 명확한 물질 손실이 없어야 하고, 질량과 두께가 균일해야 한다.

(2) 배터리 선별 시, 케이싱이 평탄하고 손상되어 있지 않아야 하며, 개방 회로 전압(open-circuit voltage)은 정상 범위 내에 있어야 한다.

(1) 단락 방지를 위해 절연 핀셋을 사용하고, 양극과 음극이 접촉하지 않도록 주의해야 한다.

(2) 조립된 부품은 오염을 방지하기 위해 반드시 세척 및 건조 과정을 거쳐야 한다.

(3) 동일한 소재로 조립하는 배터리 수는 실험 오차 및 조작 실수를 고려하여 최소 5개 이상 확보해야 한다.

전극의 날카로운 모서리가 세퍼레이터를 관통하거나, 양극과 음극이 정확히 정렬되지 않았거나, 배터리가 느슨하게 조립된 경우 발생할 수 있다.

도전제 첨가량이 부족하거나, 세퍼레이터의 기공률이 낮거나, 전해질의 분해가 원인이 될 수 있다.

본 연구에서는 버튼 셀 전극의 제작과 배터리 조립에 관한 절차를 고찰하였다. 이 과정은 단계별로 엄격한 조건 관리와 정밀한 조작을 요구하는 복잡하고 섬세한 공정이다. 본 논문이 버튼 셀의 제작 및 성능 평가 효율성을 제고하고자 하는 연구자들에게 실질적인 지침과 도움을 제공하길 기대한다.

Seoul: NEWARE

1314 ,Gasan Digital 2-ro 70, Geumcheon-gu, Seoul 19th Taerung Techno Town, Gasan-dong, Geumcheon-gu, Seoul , Korea 08589